一個焊點的失效就有可能造成器件整體的失效,因此如何保證焊點的質量是一個重要問題。傳統鉛錫焊料含鉛,而鉛及鉛化合物屬劇毒物質,長期使用含鉛焊料會給人類健康和生活環境帶來嚴重危害。目前電子行業對無鉛軟釬焊的需求越來越迫切,已經對整個行業形成巨大沖擊。無鉛焊料已經開始逐步取代有鉛焊料,但無鉛化技術由于焊料的差異和焊接工藝參數的調整,必不可少地會給焊點可靠性帶來新的問題。接下來主要介紹,哪些原因可能會影響無鉛焊點的可靠性?

工業CT,即工業計算機斷層成像技術,被譽為”最佳無損檢測手段“。利用工業CT可以非接觸、非破壞地檢測物體內部結構,得到沒有重疊的數據和圖像,不僅精確地給出物體內部細節的三維位置數據,還可以定量地給出細節的輻射密度數據。快速、準確、直觀的查找到產品的內部缺陷(缺陷類型、位置、尺寸等),如裂紋、氣孔、疏松、夾雜等缺陷,并進行分析,找到出現缺陷的根本原因,從而提高產品性能,延長產品使用壽命。正因如此,使工業CT成為多才多藝的全面小能手。在精密工件內部氣孔、裂紋等缺陷檢測、焊接質量診斷、內部結構和組裝狀

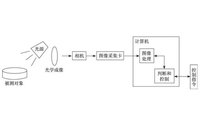

隨著社會的進步和科技的發展,自動化檢測方法開始代替了傳統的人工方法來提高企業生產效率和產品質量,基于自動化檢測不僅解決了人工方法效率低,速度慢,以及受檢測人員主觀性制約等不確定因素帶來的誤檢及漏檢,而且很多系統實現了接近100%缺陷檢測。目前基于機器視覺的自動化缺陷檢測得到廣泛應用。光學元件的質量主要取決于表面質量, 而面形偏差檢測、表面粗糙度、表面疵病的檢測則是評價光學元件表面質量的主要項目。今天就為大家介紹的是機器視覺檢測技術。

目前無損檢測(NDT)技術運用十分廣泛,幾乎所有組件的結構完整性和安全性,尤其是最關鍵的組件,都需要進行驗證,無損檢測在其中起著非常重要的作用。幾乎所有制造、服務、維修或大修檢查領域都需要無損檢測技術。五大常規無損檢測原理,無損檢測技術不破壞零件或材料,可以直接在現場進行檢測,而且效率高。最常用的無損檢測主要有五種:超聲檢測 UT(Ultrasonic Testing)、射線檢測 RT(Radiographic Testing) 、磁粉檢測 MT(Magnetic particle Testin

現代無損檢測技術可以簡單地分為兩類:表面無損檢測與近表面無損檢測。表面無損檢測技術是一項用于檢測產品表面缺陷的技術,如熒光滲透檢測,它能有效定位存在于表面中的裂紋或其它類型的缺陷。近表面無損檢測技術則用于檢測表面之下的缺陷。包括超聲檢測、激光檢測和射線檢測等方法。無損檢測方法有很多種,其中大部分可分為兩類:表面和內部檢測。表面檢測方法用于檢測表面或非常接近表面的缺陷和異常,最常用的兩種方法是滲透檢測和激光剪切成像。

檢測報告要找相關的檢測機構檢測,檢測機構一般需要具備CMA和CNAS資質才能出具有效力的檢測報告。根據《中華人民共和國產品質量法》第十九條 產品質量檢驗機構必須具備相應的檢測條件和能力,經省級以上人民政府市場監督管理部門或者其授權的部門考核合格后,方可承擔產品質量檢驗工作。法律、行政法規對產品質量檢驗機構另有規定的,依照有關法律、行政法規的規定執行。那么一般電子元器件檢測報告怎么辦理?有什么要求?

如今ROHS認證已經升級為ROHS2.0了,不但是歐盟ROHS升級還有中國ROHS也升級為ROHS2了。RoHS檢測共有十項,一般可以分為四項,六項和十項。RoHS1.0是舊版2002/95/EC,RoHS2.0是現行2011/65/EU,修訂是2015/863,不是RoHS3.0。歐盟rohs2.0總共檢測幾項?2011/65/EC指令改為RoHS10項:鉛(Pb),鎘(Cd),汞(Hg),六價鉻(Cr6+),多溴聯苯(PBBs)和多溴聯苯醚(PBDEs),增鄰苯二甲酸二正丁酯(DBP),鄰苯

隨著電子電器設備的快速成倍增長,大量的電子廢棄物也迅速增加,為控制電子電氣廢棄物對生態環境的污染,不同國家或地區都頒布了相關的法律法規來管控。其中,歐盟限制電機電子產品中10類有害物質的指令RoHS2.0,要求自2019年7月22日起,所有輸歐電子電器產品(除醫療和監控設備)均需滿足該限制要求。RoHS是進入歐盟市場產品及材料的環保證明,該指令屬于強制要求涉及該指令的產品或材料不能出具RoHS環保證明將無法進入市場銷售。RoHS2.0的執行關乎出口歐盟的電子電器廠商利益,所以今天我們就一起來看看

IGBT是由雙極晶體管和絕緣柵場效應晶體管組成的復合完全受控電壓驅動功率半導體設備,具有MOSFET高輸入阻抗和GTR低導通壓降兩大優點。

當半導體中摻入微量雜質時,雜質原子附近的周期勢場受到干擾,形成額外的束縛狀態,在禁帶中產生額外的雜質能級。能夠提供電子載流子的雜質稱為施主(Donor)雜質,相應的能級稱為施主能級,位于禁帶上方靠近導帶底部。